本記事では、倉庫移転の具体的な手順や意識すべきポイントなどについて解説します。

物流に関する課題やお悩みがございましたら、ぜひお気軽にお問い合わせください。

1.倉庫移転が必要となる背景

1-1.事業規模の変更

倉庫移転が必要となる最も一般的な背景として、事業規模の変更が挙げられます。企業がビジネスを成長するにつれ、商品量も増減します。それに伴い、現有の倉庫では収納スペースが不足または過剰となり、新たな倉庫への移転を必要とするケースがに見られます。

具体的には、商品量の増加による在庫管理の困難さや、商品の出荷効率低下、生産規模縮小などが問題となります。

1-2.生産工場の移転

工場の生産ラインが変わると、それに伴い保管すべき製品や部材の種類、量も変化します。これらの変化に対応すべく、倉庫の規模や配置を見直すことが求められます。

たとえば、製品の種類が増えると、多様性に対応した倉庫スペースやレイアウトが必要になります。また、生産量が増加すると、大量の製品を効率よく保管、搬出できる設備やシステムが不可欠です。

1-3.物流フローの効率化

移転を機に、倉庫内のレイアウトや在庫管理システムを見直すことで、物流フローが大幅に改善されるケースもあります。例えば、「商品のピッキング時間短縮」「在庫管理の精度向上」などが期待できます。

2.倉庫移転に絡む要素と全体の手続き

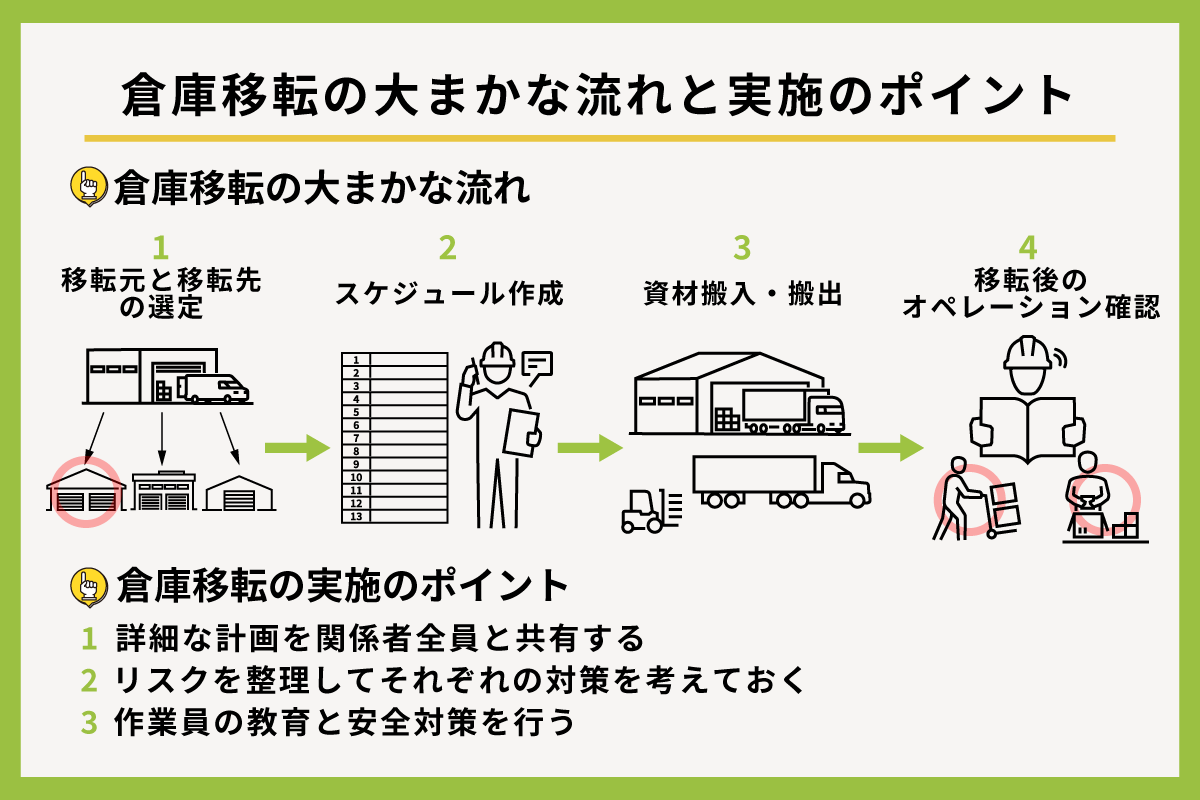

倉庫移転は主に次のようなステップで進められます。

- 移転元と移転先の選定

- スケジュール作成

- 資材搬入・搬出の手順

- 移転後のオペレーション確認

2-1.移転元の課題抽出と移転先の選定

「移転元の課題抽出と移転先の選定」は、倉庫移転計画の最初のステップとなります。

移転元の課題抽出では、現在の倉庫の問題点を洗い出し、その改善策を考えることが大切です。例えば、収納スペースが足りない、交通網に難があり、物流の効率が良くない、といった具体的な課題を明確化します。

一方、移転先の選定では、新たな倉庫が事業拡大に対応できる規模や、物流の効率化を実現できる設備・ロケーションが求められます。また、予算や立地条件なども考慮に入れるべき重要なポイントです。

また、移転先の確認については、日中だけでなく、早朝や夜など時間帯による近辺の状況も調査しておきましょう。時間帯による交通状況の差なども把握でき、円滑な物流体制の構築につながります。

| 移転元の課題抽出ポイント | 移転先の選定ポイント |

|---|---|

| 現状の問題点・課題 | 新倉庫の規模 |

| 改善策 | 設備・ロケーション |

| 移転の有無による費用対効果検証 | 予算・立地条件 |

このように、移転元の課題抽出と移転先の選定は、移転成功のための重要なステップです。

2-2.スケジュール作成

スケジュール作成は、倉庫移転を円滑に進めるための重要なステップです。まず、移転作業の全体像を把握し、それぞれの作業の所要時間を見積もります。具体的には、物品の梱包開始日、搬出・搬入日、設備の設置日、運用開始日などを明確に設定します。

また倉庫や保管する品目によっては、事前に各関係機関などへの届出や許可が必要な場合があります。これらの手続きに係るスケジュールも並行して進めることが肝要です。

以下に典型的なスケジュールの例を示します。

| 日程 | 内容 |

|---|---|

| 1月1日 | 梱包開始 |

| 1月5日 | 搬出開始 |

| 1月10日 | 搬入開始 |

| 1月15日 | 設備設置 |

| 1月20日 | 運用開始 |

スケジュールの作成は、各部署や関連企業との調整を必要とするため、余裕を持ってスタートしましょう。また、予期せぬトラブルに備えて、バッファ時間も確保しておくことが望ましいです。

日数の見積りには、搬入・搬出対応者数や作業熟練度、天候などによっても大きくブレます。これらも考慮して設定すると、より綿密なスケジュールを組むことが可能です。

2-3.資材搬入・搬出

資材搬入・搬出は移転成功の重要なフェーズです。まず、搬出に際しては、必要な資材を優先順位ごとにリスト化し、搬出計画を立てることが重要です。

具体的な手順は以下の通りです。

- 全ての資材を棚卸し、移転しなければならない資材の優先順位を決定

- 資材のパッキングとマーキング

- 指定された日に資材をトラックに積み込み、搬出

次に、搬入では以下のように行います。

- 移転先のレイアウトを決め、それに基づいて資材の配置を計画

- 資材のアンパッキングと配置

- 棚卸しをして、全ての資材が正しく配置されているか確認

これらの手順を適切に行うことで、スムーズな倉庫移転が可能となります。

2-4.移転後のオペレーション確認

倉庫移転後のオペレーション確認は重要な工程です。下記の要素を中心に、しっかりと評価、検証を行いましょう。

- 物流フローの効率性:新しい倉庫での物品の出入りがスムーズに行えているか確認します。セクションの配置や作業員の動線に問題がないかを見直します。

- 設備の機能性:棚の配置や機械設備が適切に機能しているかを確認します。また、保守管理も含め、問題が発生した際の対応策を確認します。

- 作業員の作業効率:作業員が新環境に順応して作業がスムーズに行えているかを評価します。必要に応じて、教育やトレーニングを再度行います。

これらの要素をチェックし、必要な改善を行うことで、新しい倉庫での業務効率化やリスクの低減を図ります。

3.倉庫移転を円滑に進めるためのポイント

3-1.計画の詳細化と共有

倉庫移転の成功には、詳細な計画が欠かせません。ここでは、移転スケジュール、必要な作業リソース、使用する機材などを具体的に洗い出します。さらには、各作業の順序や時間配分も計画に含めることが重要です。

次に、この詳細な計画を関係者全員と共有することが求められます。これにより作業員は何をいつ行うのかを明確に理解し、作業効率化につながります。

以下に計画内容の一例を表形式で示します。

| 項目 | 内容 |

| 移転日時 | YYYY年MM月DD日 H時〜 |

|---|---|

| 作業員数 | XX名、現場責任者名 |

| 搬出入品 | 主な品目および取扱注意事項等 |

| 使用機材 | フォークリフト、ハンドリフト等 |

| 搬入車 | 搬出入時間・台数・運送会社・車番等 |

| 作業順序 | A棟搬出→B棟搬入→C棟搬出... |

詳細な計画を共有することで、予期せぬトラブルを未然に防ぐことが可能となります。

3-2.リスク管理とその対策

移転計画には様々なリスクがつきものです。その予測と対策が重要となります。まず、リスク予測では「作業の遅延」や「設備の損傷」、「人的トラブル」などを想定しましょう。そして、それぞれのリスクに対する対策を事前に準備します。

例えば、

- 「作業の遅延」:余裕を持ったスケジュール作成や、十分な人員確保

- 「設備の損傷」:専門的な梱包方法、安全な運搬手段の選定

- 「人的トラブル」:作業者への十分な説明、休憩時間の確保

リスク管理は計画のブラッシュアップとなり、円滑な移転を実現します。

3-3.作業員の教育と安全対策

作業員の教育と安全対策は、倉庫移転における重要なポイントの一つです。まず、作業員への教育では、新しい倉庫のレイアウトや機能を理解し、適切な操作が行えるようにすることが必要です。また、物流フローの効率化を図るためには、新しい作業プロセスの習得も重要となります。これらの具体的な対応として、図式・写真などによる視覚による情報の共有およびマニュアルの作成といった取り組みが効果的です。

次に、安全対策についてです。倉庫移転に伴う作業は、重機の使用や棚卸し作業など、事故発生リスクが高まる場面があります。そこで、以下のような対策を取ることをおすすめします。

- 事前の安全教育:事故防止のための基本的なルールを再確認する

- 安全装備の使用:ヘルメットや安全靴などの装備を徹底する

- 作業指導:経験者が新人作業員に対して、適切な作業方法を指導する

このように、作業員の教育と安全対策を徹底することで、スムーズかつ安全な倉庫移転を実現できます。

4.物流業務にお悩みでしたら千趣会にご相談ください

倉庫移転を成功させるには、専門的知識と細部への注意力が求められます。初めに、移転元と移転先の選定、スケジュール作成、資材の搬入・搬出手順、そして移転後のオペレーション確認すべてにおいて綿密な計画が必要です。また、事前にリスク管理を行い、予見可能な問題に対して対策を立てておくことも大切です。

これらのポイントをおさえるためには、多くの費用や時間、そして人が必要になります。

もし倉庫移転はしたいけれどリソースを用意するのが難しい……ということでしたら、これを機に倉庫管理を含む、物流業務全体を外部企業にアウトソーシングするのもひとつです。

委託費用は発生するものの、倉庫移転や倉庫移転後の物流に関わるコストを大幅に削減できるので、結果として利益の増加につながる可能性が十分にあります。

株式会社千趣会でも、物流業務全体を一括で代行するフルフィルメントサービスを展開しているので、ぜひご検討ください。

【問い合わせ先】

【フルフィルメントサービスの特徴】

ベルメゾンなどの自社通販で培ったノウハウと年間2,000万個の出荷を実現するインフラを活用し、受注、梱包、発送までをトータルでサポートいたします。

発送代行(物流代行)サービス

- 化粧品製造業許可

- 高度管理医療機器販売業

- 自動倉庫の営業倉庫許可

- ギフト包装・流通加工の実績豊富

コールセンターサービス

- ベルメゾンで磨き上げた応対品質と柔軟性

- 電話・メール・チャットなどマルチチャネル対応

- お客様を守るセキュリティシステム