この記事では、ピッキングミスへの対策方法を、原因をふまえて紹介しています。対策を講じるのが難しいときの解決方法も取り上げているので、最後までお読みいただければ幸いです。

「ベルメゾン」などの自社通販ブランドで培ったノウハウをもとに、貴社に最適なご提案をいたします。

物流に関するお悩みがございましたら、ぜひお気軽にお問い合わせください。

- 目次

1. ピッキングミスとは

1-1. ピッキングミスの種類

ピッキングミスとは、物流業界で行われる梱包作業や配送作業において、正しい商品を正しい個数で正しいカートンに入れる作業(ピッキング)を行う際に生じるミスを指します。

例えば、商品AをカートンAに入れる作業を行っているときに、商品BをカートンAに入れてしまうなどです。

また、個数を間違える、商品の袋が開いてしまった状態で入れてしまうなども、ピッキングミスのパターンとしてあげられます。

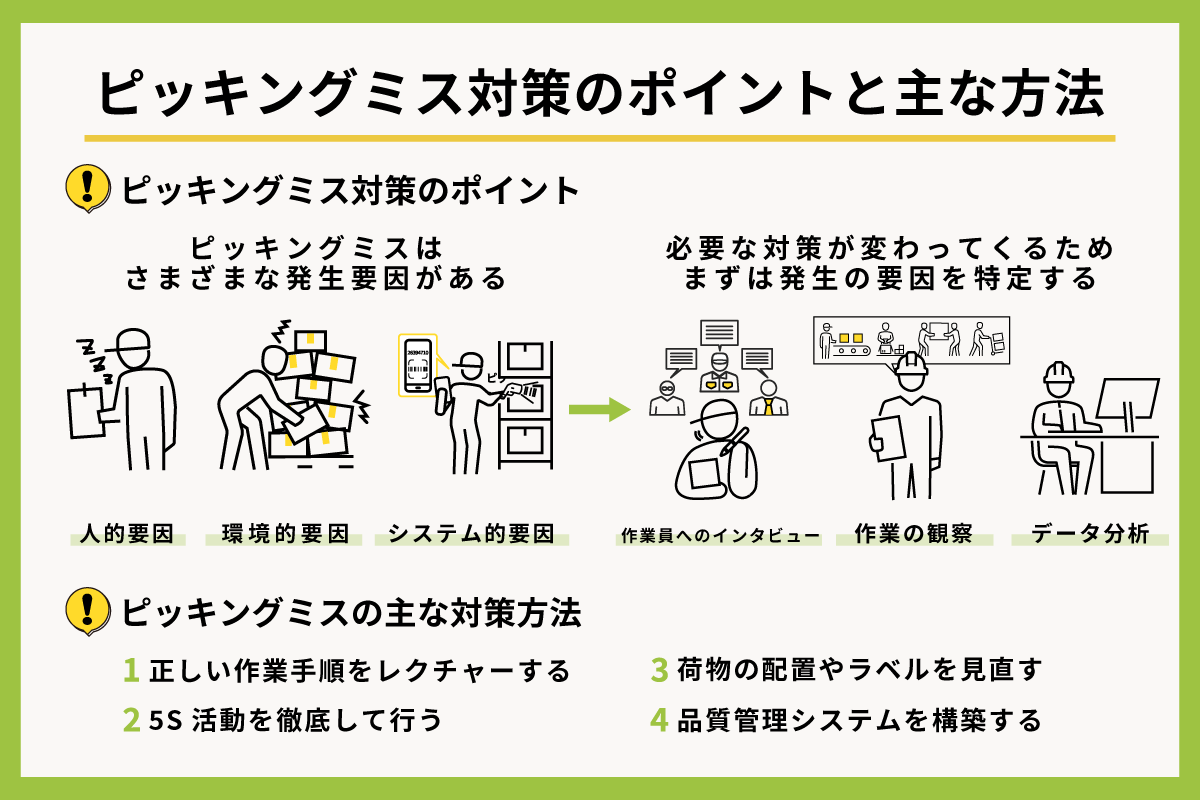

1-2. ピッキングミスが発生する背景や原因

ピッキングミスが発生する背景や原因には、次のようなものがあります。

1-2-1. 人的要因

ピッキング作業を行う人間が疲れている、注意力が切れている、睡眠不足であるなどの理由で、間違った荷物を選んでしまうことがあります。これ以外にも、急な連絡・変更によるミスや依頼者と倉庫現場の情報伝達が不十分・遅いなども、ピッキングミスが発生する要因です。

1-2-2. 環境的要因

倉庫内が暗い、視認性が悪い、荷物が整理されていない、ラベルが見えにくいなどの環境的要因があると、ピッキングミスが発生する可能性があります

1-2-3. システム的要因

ピッキング作業を支援するコンピュータシステムや、荷物を識別するバーコードリーダーなどが故障している、データが不正確であるなどのシステム的要因があると、ピッキングミスが発生する可能性があります。

1-3. ピッキングミスの問題点

ピッキングミスは事業者にさまざまな問題をもたらします。特に大きいのが次の3点です。

1-3-1. 作業員の時間や労力を無駄にしてしまう

ピッキングミスは、倉庫内の在庫管理を混乱させ、正確な在庫管理を行うことをできなくしてしまいます。正確な在庫管理ができないと、荷物を取り出す場所を間違えたり、荷物を間違って積んだりしてしまい、間違いをチェックしたり荷物を探したりするなどの手間が増えることになります。

ピッキングミスは、倉庫内の在庫管理を混乱させ、正確な在庫管理を行うことをできなくしてしまいます。正確な在庫管理ができないと、荷物を取り出す場所を間違えたり、荷物を間違って積んだりしてしまい、間違いをチェックしたり荷物を探したりするなどの手間が増えることになります。

例えばある物流現場では、倉庫担当者が商品出庫後、出庫指図書と在庫品目を照合している際にピッキングミスに気づき、商品を取り替えてもらうため、出庫依頼元に、トラック運転手に倉庫まで戻る連絡をするように依頼する事態になりました。

上記は配送先への到着を未然に防ぐことができたものの、発生から1時間程度経過していたために往復で配送は2時間以上遅れることとなり、依頼元・運送会社に多大な迷惑をかける結果となってしまいました。

1-3-2. 顧客満足度を低下させてしまう

ピッキングミスにより、顧客への荷物の配送が遅れたり、間違った荷物を配送したりしてしまうと、顧客満足度を低下させてしまう恐れがあります。顧客が想定していた時間に届けられないことが続けば、顧客は「もうこの店を使うのはやめようかな」となり、売り上げを上げるチャンスを失うこともあるでしょう。また、誤配送が起きれば顧客満足度が低下するだけでなく、返品や交換など、本来かかるはずのなかった手間の増加にもつながります。

1-3-3. 誤配送により被害が連鎖的に広がってしまう

ピッキングミスによる誤配送から本来あるはずの在庫が不足し、その商品を希望するお客様への配送が滞ってしまう恐れがあります。この場合、誤って配送してしまった配送先からの返却が完了するまで(誤配送によりそのまま商品を使用できない場合、再度発注し到着するまで)商品を出荷できない問題が発生します。

このように誤配送は、誤って配送した顧客だけでなく別の顧客にも迷惑をかけるなど、被害が連鎖的に広がってしまう恐れがあります。

2. ピッキングミス対策をするには?まずは原因を特定する

すでに起きているピッキングミスの数を減らすためには、まずはピッキングミスが起きている理由を特定することが重要です。原因を明らかにすることで必要な改善策も練りやすくなります。原因を把握する方法には次のようなものがあげられます。

2-1. 作業員のインタビューやアンケートを実施する

ピッキング作業を行っている人に対して、作業についてのインタビューやアンケートを実施することで、ピッキングミスが起きやすい条件や原因を把握することができます。例えば、荷物の配置が混乱していると感じる人が多い場合は、荷物の配置を見直すことで、ピッキングミスを減らすことができるでしょう。

2-2. ピッキング作業を観察する

ピッキング作業を目の前で観察することで、ピッキングミスが起きやすい条件や原因を把握することができます。例えば、荷物のラベルが見えにくいと感じる、作業者が作業手順を間違えているなどが観察されることがあります。これらを把握すれば、的確な対策を講じることができます。

2-3. データ分析を行う

ピッキング作業で使用するシステムや装置から収集されるデータを分析することで、ピッキングミスが起きやすい条件や原因を把握できます。例えば、時間帯や天候、作業者の名前などと、ピッキングミスの発生回数を関連付けて特定する方法があります。

3. ピッキングミスの対策 代表的な方法7選

原因を特定したら、ピッキング作業の改善策を講じます。要因によって有効な方法は変わりますが、まずは以下のような、多くの物流現場でよく講じられている改善策に取り組むとよいでしょう。

3-1. 作業者の能力向上を図る

ピッキング作業を行う人の能力や知識が不足していることが原因でピッキングミスが起きている場合、トレーニングを実施することで、ミスを減らすことができます。トレーニング内容は、作業手順や注意点、使用するシステムや装置の知識などが含まれます。また、作業者を積極的に指導し、技術向上を図ることで、ピッキングミスを減らすことができます。

3-2. 正しい作業手順をレクチャーする

ピッキング作業にはさまざまな手順があり、それを間違えることが原因でピッキングミスが起きることがあります。そのため、正しい作業手順で行うように作業員を教育するのも有効な方法です。それは、作業効率の向上にもつながります。

3-3. 倉庫担当者における保管品目や関連会社への理解を促す

倉庫担当者が自社倉庫で保管する品目がいつ頃・どのような目的で使用されるか、供給先の会社は何を販売しているかについてなど背景や目的をより深く理解することにより、ピッキングミスの減少につながります。

例えば「カレーを作る」という目的に対し、材料や手順を熟知していれば買い出し(ピッキング)において、買い忘れや余計なものを誤って購入する可能性は低くなります。同様に漫然と商品を保管・ピッキングするのではなく、それらに関する事柄への理解を深めることで単純なピッキングミスは減り、適切な保管状態を維持に努めることにもつながります。

即効性のある取り組みではありませんが、長い目で見た場合、ピッキングミスが減るだけでなく適正な在庫管理によるプラスアルファの利点が見込めます。

3-4. 5S活動を徹底して行う

5S活動とは、整理・整頓・清掃・清潔・しつけを励行することです。ピッキングミスは、作業環境の悪さが作業員の動きを制限したり、モチベーションを下げたりしていることで起きるなど、人的要因で片付けられないときも少なくありません。

5S活動はただ闇雲にはじめると失敗しやすいため、進めるときはまず作業員になぜ5Sが有効なのかを丁寧に説明し、計画的に行うことが重要です。

3-5. 荷物の配置やラベルを見直す

荷物の配置やラベルが混乱してピッキングミスが起きることがあります。そのため、同じ種類の荷物をまとめるなど荷物の配置を見直し、わかりやすいようにすることで、ピッキングミスを減らすことができます。同様に、ラベルについても、明るい色を使ったり形や字体を変えたりするなど、視認性を向上させるとよいでしょう。

また、小さい商品を扱っている場合は、保管するときにカゴなどの容器を複数色用意し、色別管理する方法も有効です。

3-6. ピッキング作業を支援するシステムや装置を導入する

ピッキング作業を支援するシステムや装置を導入することで、ピッキングミスを減らすことができます。具体的には、バーコードリーダーやRFIDリーダー(タグやラベルに書き込まれた情報を読み取る機械)、カメラなどを使用して、ピックアップされた荷物が正しいものかどうかを確認する、などがあげられます。また、作業者が手を加えずに荷物を準備できるようにする装置や、荷物を自動で配送する装置なども導入するのも有効です。

3-7. 品質管理システムを構築する

ピッキングミスを把握し、その原因を取り除くためには、品質管理システムを構築することが有効です。品質管理システムとは、品質管理のためのプロセスや手順を統一し、品質を維持し続ける仕組みのことを指します。このシステムを構築するためには、品質基準を設定し、それに準拠するように作業を行うことだけでなく、常に品質に関するデータを収集・分析し、基準をクリアするためには何が必要かを考え、次の作業に活かす、といったPDCAサイクルを回すことが重要です。

4. ピッキングミスが解消されない……困ったときの対処法

上記で紹介したピッキングミスの対策方法は、多くの物流現場で有効な方法ですが、必ずしもうまくいくわけではありません。もしなかなか解消されないときは、次の方法を取ることをおすすめします。

4-1. 別の方法に切り替える

対策を講じてもピッキングミスが減っていない場合、実施した対策がそもそも有効でなかった可能性があります。その場合は別の方法に切り替える必要があるでしょう。

ただ、その前に本当に有効でないのかを確認することが重要です。目に見える結果が出ていなくても、実は削減できていた、というケースは少なくありません。

評価するときは、対策前後でピッキングミスの発生回数をカウントしてみるとともに、作業者からのフィードバックも収集してみましょう。大きく数が減っていなくとも、フィードバックのなかに「作業がスムーズになった」というものがあれば、対策は有効であると考えられます。

4-2. 外部委託を検討する

いま実行している改善方法を検証し、別の改善方法を講じる余裕がない場合は、物流業務そのものを外部の業者に委託することも検討してみましょう。スキルや技術を持つ専門業者にピッキングを含む物流の作業を一括でお願いすることで、自社の負担軽減と物流品質の向上が期待できます。また、委託する業者によっては、自社で行うよりコストをおさえられることもあります。

一方で、物流業務を全部任せられるとはいえ、管理や監督がまったく必要ないわけではありません。例えば、いくら物流業務の専門業者とはいえ、業務量が急激に増えて作業がまったく追いつかなくなった、というケースはありえます。こうした不測の事態の発生を抑制したり、いざ起きたとしても可能なかぎりリスクを軽減したりできるように、依頼したあとも委託業者と定期的にコミュニケーションを取るなど、これまでの物流業務とは異なるスキルを身につけた人材が不可欠となります。外部委託業者に依頼するときは、そこへのコストも加味したうえで検討するようにしておきましょう。

5. ピッキングミス対策にお悩みなら千趣会にご相談ください

ピッキングミスはさまざまな要因で発生します。ひとつ対策すると別の要因が見え、その対策に取り組んでいると、さらに違った要因が見つかる、と芋づる式にどんどん課題が出てくることもあります。対策はしたいものの、どんどんコストがかさんでいることに困っている物流現場は少なくありません。

そこで、おすすめなのが、本記事でも紹介したように外部業者に物流業務そのものを委託する方法です。委託料は発生するものの、長い目で見ればコスト削減となるケースは多々あります。

株式会社千趣会は、物流業務のアウトソーシングができる会社です。ベルメゾンなどを始めとする通販事業で磨いてきた、高品質な物流を提供しています。ピッキングミスに悩まされず、対策にかけていたコストや人員を別の業務に回すことが可能です。この機会にぜひお問い合わせください。

【問い合わせ先】